2025年正值十四五收官与十五五规划衔接的关键节点,智能制造领域却呈现”政策热、落地冷”的割裂局面。工信部最新数据显示,全国规上工业企业智能化改造覆盖率已达68%,但设备联网率不足42%,真正实现数据驱动决策的企业仅占11%。这场投入超2.3万亿的产业升级运动,正面临从”机器换人”向”系统重构”的深水区突围挑战。

当前智能制造推进存在三大断层:

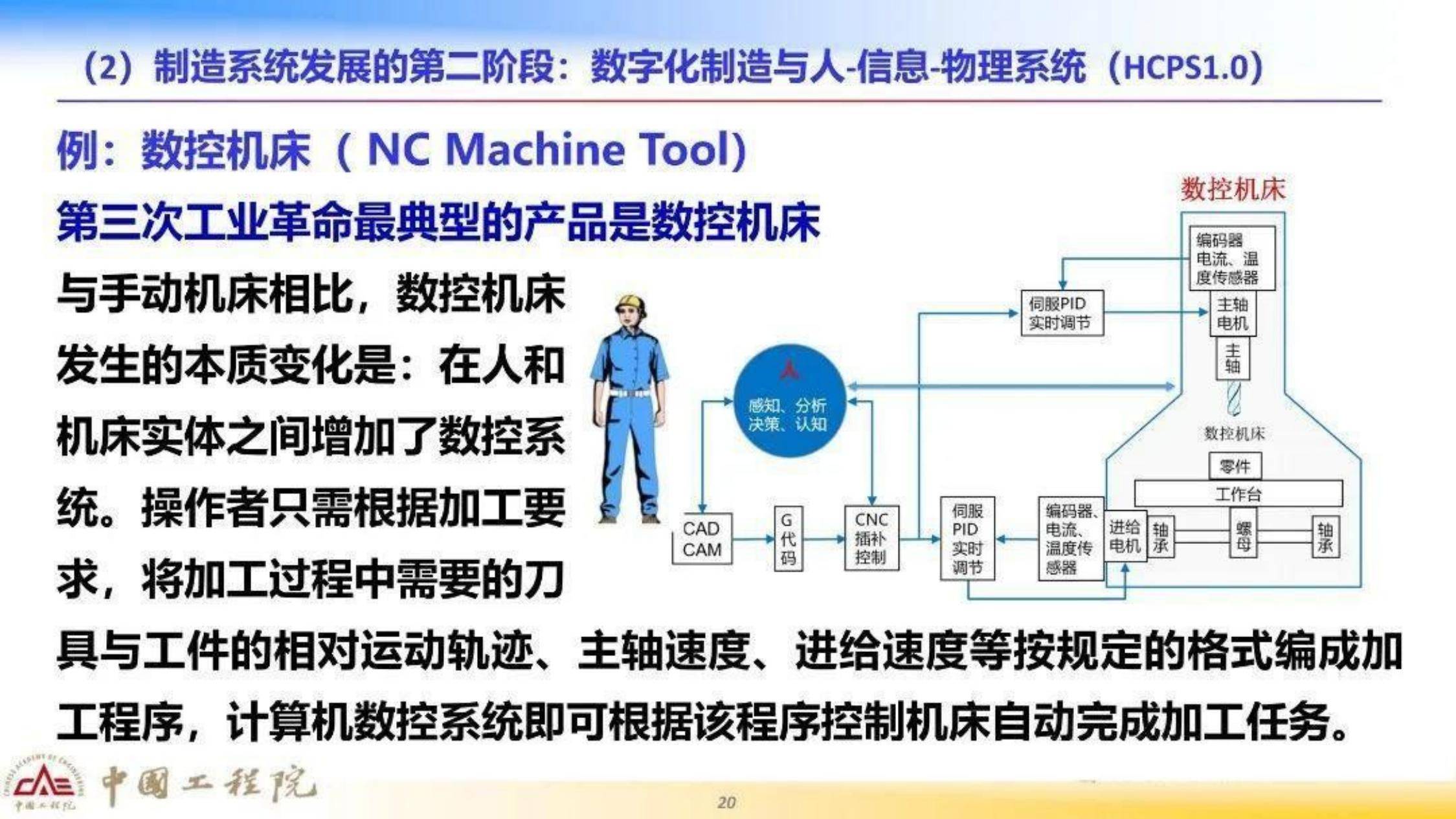

其一,设备孤岛现象严重,三一重工长沙工厂的600台数控机床中,仍有34%使用封闭控制系统;

其二,工业软件国产化率不足8%,西门子Teamcenter平台仍垄断78%的PLM市场;

其三,人才结构失衡,长三角制造业高技能人才缺口达47万,而应届毕业生流失率高达63%。

这导致美的集团等先行者投入的灯塔工厂,设备利用率虽提升至92%,但整体运营成本降幅仅达预期值的58%。

政策层面出现结构性矛盾。尽管国家级智能制造示范项目已突破1200个,但中小企业参与度不足15%。山东某纺织企业反映,申报专项需匹配30%自筹资金,这对净利润率5%以下的传统工厂构成实质门槛。

更值得警惕的是,2025年工业机器人密度达492台/万人背后,国产设备在汽车、电子等高端领域的市占率仍徘徊在22%。

十五五期间需聚焦三大战略支点:

首先是”链式创新”替代”单点攻坚”。海尔COSMOPlat平台已验证,通过连接2000家供应商和6.4万开发者,新产品研发周期缩短37%。

其次是建立分级推进体系,参考浙江”百企领航、千企上云”经验,对年产值50亿以上企业主攻智能工厂,10-50亿企业推行模块化改造,小微主体侧重云端MES系统轻量化部署。

区域协同成为破局关键。成渝工业互联网一体化示范区已实现41%的规上企业数据互通,这为跨域产能调度奠定基础。东莞松山湖将智能装备产业集群与华为云、鹏城实验室捆绑,使本地企业获取AI算法的平均成本下降64%。而北京经开区推行的”改造贷”贴息政策,让中小企业技改投资回报周期从5.8年缩短至3.2年。

2025年出现的三大趋势:

一是5G+工业互联网进入场景化落地阶段,三一重工北京桩机工厂通过5G专网实现2000+传感器实时交互,使设备综合效率(OEE)提升至90.5%;

二是AI质检从”替代眼”转向”替代脑”,腾讯云与宁德时代合作的缺陷检测系统,误判率已低于人工检测的1/20;

三是数字孪生向产业链延伸,航天云网打造的航空发动机孪生平台,使协同研发效率提升40%。

十五五期间的战略重心应转向生态构建。参考德国工业4.0经验,需建立覆盖”标准-数据-安全”的基础设施:加快工业数据确权立法,突破OPC UA over TSN等跨协议通信技术,在重点领域建设10个国家级工业安全靶场。据测算,完善产业生态可使智能制造整体效益提升32%,相当于每年新增2800亿经济价值。